در نگاه اول ممکن است تصور شود که علت اصلی خرابی در تجهیزات، نصب نادرست موتور یا گیربکس است. اما واقعیت این است که نصب تنها یکی از مراحل اجرای پروژه است و موفقیت نهایی، بیش از هر چیز به انتخاب صحیح اجزا و تطابق آنها با شرایط عملکردی بستگی دارد.

هر مجموعه مکانیکی یا خط تولید، ویژگیها و نیازهای خاص خود را دارد. اگر توان و ظرفیت موتور و گیربکس با هم و با شرایط بار هماهنگ نباشند، حتی بهترین نصب هم نمیتواند از آسیب جلوگیری کند. این مسئله در پروژههای حساس و پرهزینه اهمیت دوچندان پیدا میکند؛ چرا که کوچکترین خطا در انتخاب تجهیزات میتواند منجر به اتلاف زمان، افزایش هزینهها و شکست پروژه شود. از این رو، شناخت نیازهای فنی سیستم و انتخاب دقیق موتور و گیربکس متناسب با آن، گام نخست و حیاتی در هر پروژه صنعتی به شمار میآید.

در این مقاله، عواملی را بررسی میکنیم که در انتخاب صحیح موتور و گیربکس نقش کلیدی دارند. علاوه بر آن خطرات و مشکلات ناشی از انتخاب اشتباه موتور و متناسب نبودن آن با گیربکس را توضیح میدهیم و راهکارهایی برای پیشگیری از بروز اینگونه مشکلات ارائه میدهیم.

اگر توان موتور با گیربکس همخوانی نداشته باشد چه اتفاقی میافتد؟

آیا شما هم تصور میکنید موتور قویتر همیشه انتخاب بهتری است؟ در نگاه اول، استفاده از موتوری با توان بالاتر از ظرفیت گیربکس ممکن است یک مزیت به نظر برسد؛ اما واقعیت چیز دیگری است. این انتخاب نادرست میتواند فشار بیشازحدی به گیربکس وارد کند و پیامدهای جدی و پرهزینهای به همراه داشته باشد از جمله:

افزایش بیش از حد دمای گیربکس، که باعث کاهش عمر روانکارها و فرسایش سریع قطعات داخلی میشود.

ایجاد صدای غیرعادی و لرزشهای مداوم، که معمولا نشانه بروز آسیبهای جدی در گیربکس است.

خرابی زودهنگام گیربکس، که در نهایت منجر به تعمیرات پرهزینه یا حتی تعویض کامل آن خواهد شد.

از سوی دیگر، انتخاب موتوری با توان کمتر از نیاز واقعی سیستم نیز میتواند مشکلاتی ایجاد کند، از جمله:

کاهش راندمان و بهرهوری سیستم به دلیل ناتوانی موتور در تأمین نیروی کافی.

افزایش مصرف انرژی، به علت فعالیت موتور تحت فشارکاری بالا.

وارد شدن فشار به سایر اجزای مکانیکی، خرابی زودرس و کاهش عمر مفید تجهیزات.

در نتیجه، انتخاب موتور و گیربکس باید بهگونهای باشد که توان و ظرفیت آنها با یکدیگر و با نیاز واقعی سیستم در تعادل کامل قرار داشته باشد.

۳ عامل تعیینکننده در ایجاد هماهنگی بین موتور و گیربکس

برای رسیدن به عملکرد بهینه و طول عمر بیشتر تجهیزات، باید موتور و گیربکس بهدرستی با هم هماهنگ شوند. این هماهنگی وابسته به چند عامل کلیدی است که در ادامه به مهمترین آنها اشاره میکنیم.

ظرفیت گشتاور و توان موتور: گشتاور و توان موتور باید دقیقا بر اساس بار کاری و شرایط واقعی سیستم انتخاب شود. اگر موتوری با توان اسمی بیشتر از نیاز واقعی استفاده شود، موجب اتلاف انرژی و اعمال فشار اضافی به تجهیزات میشود. از طرف دیگر، اگر توان موتور کمتر از حد لازم باشد، قادر به تامین نیروی لازم برای عملکرد سیستم نخواهد بود.

نسبت تبدیل گیربکس: نسبت تبدیل گیربکس نقش بسیار مهمی در تنظیم سرعت و گشتاور خروجی دارد. اگر نسبت تبدیل مناسب نباشد، ممکن است سرعت خروجی خیلی زیاد شود که باعث فشار به سیستم میشود یا خیلی کم باشد که در نتیجه راندمان کاهش پیدا میکند.

شرایط کاری و محیطی: عوامل محیطی مانند دما، رطوبت، میزان گرد و غبار، لرزشهای موجود و نوع روانکارهای استفادهشده، باید در انتخاب موتور و گیربکس در نظر گرفته شوند تا عملکرد بهتر و طول عمر بیشتری برای تجهیزات فراهم شود.

چگونه موتور مناسب پروژه خود را انتخاب کنیم؟

انتخاب موتور مناسب ، اساس عملکرد درست و پایدار سیستم است. برای این کار باید چند نکته مهم را در نظر بگیرید:

توان خروجی موتور: موتور باید به اندازه کافی قوی باشد تا بار واقعی پروژه را تحمل کند. توان موتور معمولا بر حسب کیلووات یا اسب بخار اندازهگیری میشود و باید با نیاز سیستم هماهنگ باشد. اگر موتوری با توان بیشتر از نیاز انتخاب شود، انرژی و هزینه اضافی هدر میرود. برعکس، موتوری با توان کمتر باعث کاهش کارایی سیستم میشود.

نوع بار و شرایط کاری: بار وارد بر موتور ممکن است ثابت، متغیر یا ضربهای باشد. موتور باید توان تحمل این نوع بارها را داشته باشد، مخصوصا در پروژههایی که بار ناگهانی تغییر میکند، مانند پرسها یا نوار نقالههایی با بار متغیر.

سرعت و دور موتور: سرعت چرخش موتور باید با نیاز سیستم سازگار باشد. بعضی پروژهها به سرعت و دور بالا نیاز دارند، در حالی که بعضی دیگر سرعت پایینتر اما گشتاور بیشتری میخواهند.

ولتاژ و جریان کاری: موتور باید با منبع تغذیه پروژه از نظر ولتاژ و فرکانس همخوانی داشته باشد تا از آسیب دیدن آن جلوگیری شود.

نوع کاربرد: انتخاب بین موتورهایAC، DC، سروو یا موتورهای خاص دیگر باید بر اساس نوع کاربرد، نیاز پروژه و شرایط کاری انجام شود.

شرایط محیطی: دمای محیط، رطوبت، گرد و غبار و شرایط خاص محیطی باید در انتخاب موتور لحاظ شود، تا موتور بتواند به صورت پایدار و بدون مشکل کار کند.

راندمان و مصرف انرژی: موتورهای با راندمان بالا، مصرف برق کمتری دارند و به همین دلیل هزینههای انرژی را کاهش میدهند.

در نهایت، بررسی دقیق این فاکتورها و مشورت با کارشناسان باعث میشود موتور مناسب و کارآمدی برای پروژه انتخاب شود.

برای کسب اطلاعات بیشتر در این زمینه، مقاله زیر را مطالعه کنید.

۵ سؤال که قبل از انتخاب موتور برای گیربکس باید پاسخ دهید.

فاکتورهای مهم در انتخاب گیربکس مناسب برای پروژههای صنعتی

گیربکس نقشی کلیدی در انتقال نیرو و تنظیم سرعت سیستم دارد و انتخاب درست آن بسیار مهم است. فاکتورهای زیر باید در انتخاب گیربکس مورد توجه قرار گیرد:

ظرفیت گشتاور: گیربکس باید گشتاور مورد نیاز سیستم را بهخوبی تحمل کند بدون اینکه دچار آسیب شود. انتخاب گیربکس با ظرفیت کمتر، باعث خرابی زودهنگام و توقف تولید میشود.

نسبت تبدیل: این نسبت تعیین میکند که سرعت و گشتاور خروجی چقدر تغییر میکند. انتخاب نسبت تبدیل مناسب باعث بهینهسازی عملکرد سیستم و افزایش عمر مفید قطعات میشود.

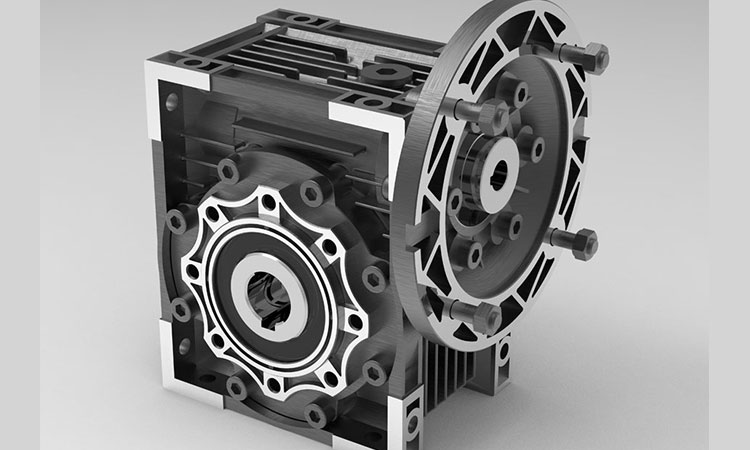

نوع گیربکس: گیربکسهای صنعتی انواع مختلفی دارند از جمله گیربکسهای حلزونی، خورشیدی، کرانویل پینیون، آویز، قورباغهای، هلیکال شافت مستقیم و غیره. انتخاب نوع گیربکس باید با توجه به نیاز سرعت، فضای نصب، نوع بار و کاربرد انجام شود.

کیفیت ساخت: مواد اولیه و کیفیت ساخت گیربکس تاثیر مستقیم بر دوام و کارایی آن دارد. گیربکسهای با کیفیت بالا دارای دندههای مقاوم و روانکاری بهینه هستند.

شرایط نصب و نگهداری: فضای نصب، سهولت دسترسی برای نگهداری و تعویض قطعات، همچنین نوع روانکارهای مورد استفاده، در انتخاب گیربکس مهم هستند.

شرایط محیطی: گیربکس نیز همانند موتور، باید متناسب با شرایط محیطی پروژه انتخاب شود؛ مقاومت در برابر گرد و غبار، رطوبت و دما از جمله این موارد است.

کاربری و نوع بار: نوع بار اعمالشده بر سیستم (بارهای ضربهای، نوسانی یا سنگین)، نقش تعیینکنندهای در انتخاب نوع مناسب گیربکس دارد.

چگونه از خرابیهای زودرس موتور و گیربکس جلوگیری کنیم؟

برای افزایش عمر مفید موتور و گیربکس و جلوگیری از توقفهای ناگهانی، رعایت دو چند اصل کلیدی زیر ضروری است.

بازرسی و سرویس دورهای تجهیزات: برای جلوگیری از خرابی ناگهانی موتور و گیربکس، انجام بازرسیهای دورهای بسیار اهمیت دارد. این بازرسیها شامل بررسی وضعیت قطعات، تعویض به موقع روانکارها و انجام تنظیمات لازم میشود.

استفاده از تجهیزات حفاظتی و هشداردهنده: نصب سنسورهای دما و لرزش در گیربکس و موتور به شناسایی زودهنگام مشکلات احتمالی کمک میکند. این تجهیزات میتوانند تغییرات غیرعادی در عملکرد قطعات را ثبت کنند و هشدار دهند تا قبل از بروز خرابیهای جدی، اقدامات لازم انجام شود.

خرید بهترین موتور و گیربکس برای پروژههای صنعتی

خرید موتور و گیربکس مناسب برای پروژههای صنعتی، یکی از مهمترین تصمیمهایی است که تأثیر مستقیمی بر عملکرد سیستم، کاهش هزینههای تعمیر و افزایش عمر تجهیزات دارد. اما چطور میتوان انتخابی دقیق و خریدی مطمئن داشت؟

شهباز موتور با سالها تجربه در زمینه تأمین و مشاوره تخصصی انواع موتور و گیربکسهای صنعتی، آماده است تا با بررسی فنی پروژه شما، بهترین گزینهها را معرفی کند. تیم متخصص ما در تمام مراحل انتخاب، خرید و استفاده از تجهیزات صنعتی، شما را همراهی میکند از جمله:

تحلیل دقیق نوع بار و شرایط کاری پروژه

انتخاب موتور و گیربکس بر اساس استانداردهای فنی و شرایط محیطی

مشاوره کامل برای نصب، بهرهبرداری و نگهداری اصولی سیستم

برای دریافت مشاوره تخصصی و رایگان، کافیست با ما تماس بگیرید تا مناسبترین انتخاب را برای پروژهتان داشته باشید.