ریخته گری کوبشی؛ روشی برای تولید قطعات بدون تخلخل

ریخته گری کوبشی یکی از مطمئنترین روشها برای تولید قطعات فلزی بدون تخلخل، با استحکام بالا و کیفیت سطح عالی است. در این فرآیند، فلز مذاب داخل قالب گرم ریخته و همزمان با انجماد تحت فشار زیاد فشرده میشود؛ نتیجه این کار تولید قطعاتی متراکم، مقاوم، با ریزساختار کنترلشده و حداقل نیاز به ماشینکاری است. همین ویژگیها باعث شده این روش برای ساخت قطعات حساس مانند بلوک و سرسیلندر خودرو، اجزای سیستم فرود هواپیما، پره توربین و قطعات سبک و مقاوم آلومینیومی، انتخاب اول صنایع پیشرفته باشد. اگر هنوز با اصول پایه ریخته گری آشنا نیستید، با کلیک برروی لینک میتوانید مقاله ریخته گری چیست را مطالعه کرده و درک عمیقتری از این فرایند و مبانی آن پیدا کنید.

در واقع، ریختهگری کوبشی پلی میان تکنیکهای ریختهگری و فورج است؛ یعنی علاوه بر حفظ قابلیت تولید اشکال پیچیده، استحکام و چگالی قطعه به سطح قطعات فورجشده نزدیک میشود. اعمال فشار در زمان انجماد باعث حذف انقباض و حبس گاز شده و قطعهای یکنواخت با خواص مکانیکی ممتاز بهدست میآید. اگر بهدنبال روشی هستید که خروجی آن قطعات سبک، مقاوم، با سطح نهایی بسیار خوب و طول عمر بالا باشد، ریختهگری کوبشی یکی از مقرونبهصرفهترین انتخابها برای کاربردهای صنعتی و تولید انبوه خواهد بود.

ریخته گری اسکوییز یا کوبشی چیست؟

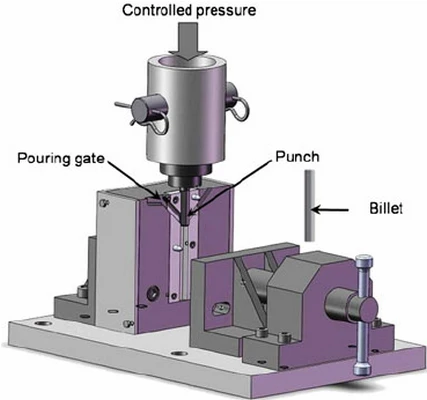

شماتیک ریخته گری کوبشیریختهگری کوبشی؛ ترکیب سرعت، دقت و استحکام.

ریختهگری کوبشی یا ریخته گری اسکوییز (Squeeze Casting) که با نامهای دیگری مانند آهنگری مذاب یا Liquid Die Forging نیز شناخته میشود، یک روش ترکیبی از روشهای ریختهگری و فورج بوده و میتوان با آن قطعاتی با اشکال پیچیده و خواص مکانیکی فوق العادهای تولید کرد.

اگر میخواهید تفاوت اساسی دو روش ریخته گری و روش فورج را بدانید تا بهتر بتوانید این روش را درک کنید، خواندن مقاله تفاوت فورج و ریخته گری میتواند برایتان کمککننده باشد.

در روش ریخته گری کوبشی، فلز مذاب درون قالبی گرم ریخته میشود و پس از بسته شدن قالب، در حین انجماد تحت فشار بالا قرار میگیرد. در این فرایند میتوان قطعات را با حداقل عملیات تکمیلی و نزدیک به شکل نهایی تولید کرد و برای فلزات مختلفی از جمله آلومینیوم، مس، روی و منیزیم مناسب است. ریخته گری کوبشی که میتواند به دو روش مستقیم و غیرمستقیم انجام شود، کاربرد گستردهای در صنایع خودروسازی و هوافضا دارد.

فرایند ریخته گری کوبشی

اصل اساسی ریخته گری کوبشی بر این است که فلز مذاب ابتدا درون قالب پایینی گرمشده ریخته میشود. سپس قالب بالایی بسته شده و با فشار زیاد روی قالب پایینی قرار میگیرد تا حفره قالب کاملاً از فلز پر شود و انجماد تحت فشار انجام گیرد.

اعمال فشار و تماس لحظهای بین مذاب و سطح قالب، موجب انتقال سریع حرارت، جبران انقباض و بهبود ریزساختار فلز میشود. نتیجه این فرایند، کاهش چشمگیر تخلخلها و افزایش استحکام، چقرمگی و مقاومت به خستگی قطعه است.

کل فرایند ریخته گری اسکوییزی شامل سه مرحله اصلی است:

ریختن فلز مذاب در قالب

اعمال فشار برای شکلدهی قطعه

بیرون انداختن (اجکت) قطعه منجمدشده از قالب

انواع روشهای ریخته گری کوبشی

به طور کلی ریخته گری کوبشی به دو روش اصلی انجام میشود:

ریختهگری کوبشی مستقیم (Direct Squeeze Casting)

در روش مستقیم، که از نظر اصول شبیه به فرآیند آهنگری (Forging) است، فلز مذاب درون نیمه پایینی قالب ریخته میشود و سپس نیمه بالایی قالب بسته شده تا حفره قالب کاملاً از فلز پر شود.

در حین انجماد، فشار پیوستهای از سوی قالب بر فلز مذاب اعمال میشود. این فشار بالا باعث میشود انتقال حرارت سریعتر انجام شود و قطعهای تراکمیافته، مستحکم و بدون تخلخل به دست آید.

معمولاً این روش با استفاده از پرسهای عمودی هیدرولیکی انجام میشود که از نظر ظاهر شبیه به دستگاههای آهنگری هستند.

در فرآیند مستقیم، فشار اعمالشده بسیار بالا است و معمولاً در حدود ۱۰۰ مگاپاسکال یا بیشتر میباشد.

مزایای روش مستقیم عبارت است از:

در قطعهی تولیدشده هیچگونه حبس گاز، انقباض یا تخلخل داخلی وجود ندارد.

فشار بالا موجب افزایش نرخ سرمایش و کنترل بهتر ریزساختار فلز و قالب میشود.

میتوان ساختار دانهای ریز (Fine-Grain Structure) را بدون نیاز به افزودنیها یا عملیات خاص بهدست آورد.

در این فرآیند نیازی به راهگاه تغذیه (Riser/Feeder) نیست.

نحوهی ریختن مذاب نیز کاملاً کنترلشده است؛ مذاب با سرعتی پایین و بدون تلاطم در قالب جریان مییابد و در نتیجه شکل نهایی قطعه با دقت بالا و بدون عیب حاصل میشود.

ریختهگری کوبشی غیر مستقیم (Indirect Squeeze Casting)

در این روش، تجهیزات مورد استفاده مشابه روش مستقیم است، اما مکانیزم انجام فرآیند متفاوت میباشد. در ابتدا، فلز مذاب تصفیه و اصلاح ساختار دانهای (Grain Refinement) میشود و سپس به داخل دستگاه ریختهگری وارد میگردد.

این دستگاه میتواند بهصورت افقی یا عمودی باشد. در این روش، بهجای ریختن مذاب، فلز مذاب بهوسیله پیستونی با قطر کم و از طریق راهگاههای بزرگتر با سرعتی بسیار پایین (حدود ۰٫۵ متر بر ثانیه) به داخل قالب تزریق میشود.

پس از پر شدن قالب، مذاب تا زمان انجماد تحت فشار ثابت بین ۵۵ تا ۳۰۰ مگاپاسکال نگه داشته میشود. تفاوت اصلی این روش با نوع مستقیم در این است که فشار در تمام مرحله انجماد ثابت باقی میماند.

هرچند در روش غیرمستقیم، خواص مکانیکی قطعه معمولاً اندکی پایینتر از روش مستقیم است؛ اما همچنان گزینهای بسیار مناسب برای تولید قطعات سنگین سیستم تعلیق خودرو مانند سگدست فرمان (Steering Knuckle) محسوب میشود.

مواد و آلیاژهای مناسب ریخته گری کوبشی

ریخته گری کوبشی با مواد آهنی و غیرآهنی سازگار است. با این حال، متداولترین موادی که در این فرآیند استفاده میشوند عبارتاند از:

۱. آلومینیوم

آلیاژهای آلومینیوم مانند A356 و A380 از پرکاربردترین آلیاژها در ریخته گری اسکوییزی هستند. این آلیاژها مستحکم، سبک، مقاوم در برابر خوردگی و چند منظوره هستند. به همین دلیل، ریختهگری کوبشی آلومینیوم در صنایعی مانند خودروسازی و هوافضا محبوب است. با این حال، موفقیت در ریختهگری اسکوییزی آلومینیوم به انتخاب آلیاژ مناسب و کنترل دقیق پارامترهایی مانند فشار و دما بستگی دارد.

۲. مس

آلیاژهای مس مانند برنج (Brass) و برنز (Bronze) از آلیاژهای متداول مورد استفاده در ریختهگری کوبشی هستند که به دلیل استحکام، دوام، مقاومت در برابر سایش و رسانایی الکتریکی شناخته میشوند. علاوه بر این، این آلیاژها قابلیت ریختهگری بالایی دارند و میتوانند تا زمان انجماد تحت فشار شکل داده شوند. قطعات مسی تولیدشده به روش ریخته گری کوبشی معمولاً در صنعت ساخت قطعات دریایی بهکار میروند. با این حال، هزینهی بالای آنها و ویژگیهایی مانند خوردگی آسان و استحکام پایین در دمای بالا، استفاده از آنها را در برخی صنایع محدود میکند.

۳. منیزیم

آلیاژ منیزیم یکی دیگر از موادی است که قابلیت ریختهگری بسیار بالایی دارد و در نتیجه برای ریخته گری کوبشی مناسب است. این آلیاژ بهدلیل وزن کم و نسبت استحکام به وزن بالا مورد توجه قرار گرفته است. آلیاژهای منیزیم گزینهای جذاب برای صنایعی هستند که به قطعاتی سبک و در عین حال مقاوم نیاز دارند؛ اما قابلیت اشتعالپذیری و تمایل به اکسید شدن این فلز، نیازمند کنترل دقیق دما در هنگام ریختهگری است.

۴. روی

آلیاژهای روی دارای ویژگیهای عالی جریانپذیری هستند که آنها را برای فرآیند ریختهگری کوبشی سازگار و برای ساخت قطعات با هندسههای پیچیده مناسب میسازد. این آلیاژها بهدلیل نقطه ذوب پایین، به گرمای کمتری نسبت به بیشتر فلزات نیاز دارند. هرچند ریخته گری کوبشی روی متداول است، اما فقط برای دماهای کاری پایینتر مناسب میباشد.

کاربردهای ریخته گری کوبشی در صنایع مختلف

ریخته گری کوبشی بهدلیل خواص مکانیکی عالی، کیفیت بالای سطح و تخلخل بسیار پایین، به یکی از فرایندهای کلیدی در تولید قطعات مهندسی با عملکرد بالا تبدیل شده است.

صنعت خودروسازی

ریخته گری کوبشی در صنعت خودرو بسیار پرکاربرد است؛ زیرا میتواند قطعاتی مستحکم، دقیق و سبک وزن تولید کند. نمونههای متداول قطعات تولید شده با ریخته گری کوبشی در صنعت خودروسازی عبارتاند از:

بلوک سیلندر و سرسیلندر

پوسته جعبهدنده (Transmission Housing)

اهرم کنترل و سگدست فرمان

صنعت هوافضا

در ساخت هواپیما، دو ویژگی سبک بودن و استحکام زیاد حیاتیاند. ریخته گری کوبشی این دو ویژگی را بهطور همزمان فراهم میکند. چند نمونه متداول قطعات تولید شده با ریخته گری اسکوییزی در صنعت هوافضا عبارتاند از:

براکتهای نگهدارنده موتور (Engine Mounting Brackets)

اجزای سیستم فرود هواپیما(Landing Gear Components)

قابهای بدنه و دندههای بال (Fuselage Frames & Wing Ribs)

صنعت انرژی

در تجهیزات انرژی، قطعات معمولاً در معرض فشار، دما و تنشهای مکانیکی بالا هستند. ریخته گری کوبشی امکان ساخت قطعاتی با دوام زیاد و مقاومت بالا در شرایط کاری سخت را فراهم میکند. نمونههای متداول قطعات تولید شده با ریخته گری اسکوییزی در صنعت انرژی عبارتاند از:

اجزای توربین بادی

پرههای توربین آبی (Hydropower Turbine Blades)

قاب پنلهای خورشیدی (Solar Panel Frames)

بررسی مزایا و معایب ریخته گری کوبشی

ریخته گری کوبشی نیز مانند تمام روشهای دیگر مزایا و معایبی دارد که بررسی آنها به شما کمک میکند تا بهتر بتوانید تصمیمگیری کنید.

مزایای ریخته گری کوبشی

تولید قطعاتی با کیفیت بالا، استحکام زیاد، چگالی بالا و تخلخل بسیار کم.

تکرارپذیری و یکنواختی نتایج تولید در هر بار ریخته گری کوبشی.

اعمال فشار بالا و محیط بسته قالب باعث میشود عیوبی مثل انقباض در هنگام سرد شدن تا حد زیادی از بین برود.

امکان تقویت موضعی بخشهای خاصی از قطعه برای بهبود عملکرد.

امکان تقویت نواحی خاص قطعه برای افزایش دوام یا عملکرد مکانیکی

نیاز به پرداخت نهایی یا ماشینکاری بعد از ریختهگری بسیار کم است و در بعضی موارد اصلاً لازم نیست.

این روش ترکیبی از مزایای ریختهگری و آهنگری است، به همین دلیل قطعات نهایی مقاوم، متراکم و قابل پرداخت سطحی هستند.

از نظر اقتصادی هم بهصرفه هست، چون مصرف مواد اولیه بهینه بوده و ضایعات تولیدی قابل بازیافتاند.

برای تولید انبوه بسیار مناسب است، چون میتوان آن را خودکارسازی کرد و بازده انرژی بالایی دارد.

قطعات تولید شده با این روش طول عمر بالا، سطح صاف و کیفیت ظاهری بسیار خوب دارند.

ریخته گری کوبشی قابلیت استفاده برای فلزات آهنی و غیرآهنی را دارد، بنابراین کاربردهای گستردهای در صنایع مختلف دارد. بهویژه در صنایع خودروسازی برای ساخت قطعات سبک و مقاوم کاربرد زیادی دارد و در نهایت هزینه تولید را کاهش میدهد.

معایب ریخته گری کوبشی

تجهیزات و قالبهای موردنیاز در این روش هزینه بالایی دارند؛ بنابراین روش ریخته گری کوبشی نیاز سرمایهگذاری اولیه زیادی دارد.

دستیابی به تلرانسهای ابعادی بالا اغلب نیازمند پرداخت یا ماشینکاری پس از ریختهگری است.

در مقایسه با سایر روشهای ریختهگری، ریختهگری کوبشی برای قطعات با اشکال پیچیده مناسب نیست و دامنه کاربرد محدودتری دارد.

برای ریخته گری کوبشی چه ابزار و تجهیزاتی نیاز است؟

مانند سایر فرآیندهای ریختهگری و فورج، برای دستیابی به نتایج مطلوب، استفاده از ابزارها و تجهیزات مناسب ضروری است.

در فرآیند ریخته گری کوبشی، به طور کلی چهار دستگاه اصلی مورد استفاده قرار میگیرد:

ماشین ریخته گری کوبشی (Squeeze Casting Machine)

سیستم گرمکن روغنی قالب (Oil Die Heating System)

سیستم خلأ (Vacuum System)

سیستم پایش فرآیند (Process Monitoring System)

در ادامه، توضیح مختصری درباره هر یک از این تجهیزات ارائه شده است:

ماشین ریختهگری کوبشی (Squeeze Casting Machine)

این دستگاه اصلیترین تجهیز در فرآیند ریخته گری کوبشی است. در این دستگاه، فلز مذاب یا بهصورت مستقیم ریخته میشود یا از طریق سیستم تزریق وارد قالب میگردد و سپس تحت فشار بالا منجمد میشود تا شکل قالب را به خود بگیرد.

سیستم گرمکن روغنی قالب (Oil Die Heating System)

این دستگاه برای پیشگرمایش قالب پیش از قرارگیری آن در ماشین ریختهگری کوبشی و تماس با فلز مذاب استفاده میشود.

پیشگرمایش قالب باعث بهبود جریان فلز، کاهش تنش حرارتی و افزایش کیفیت نهایی قطعه میشود.

سیستم خلأ (Vacuum System)

استفاده از این سیستم برای رسیدن به بهترین کیفیت توصیه میشود.این دستگاه وظیفه دارد خلأ و فشار لازم را ایجاد کند تا ترکیب قالب و فلز مذاب درون قالب تحت فشار بالا منجمد شود و شکل دقیق قالب را به خود بگیرد.

به کمک این سیستم، هوای داخل قالب تخلیه میشود و از ایجاد تخلخل و حفرههای گازی در قطعه جلوگیری میگردد.

سیستم پایش فرآیند (Process Monitoring System)

این سامانه، کل فرآیند ریخته گری کوبشی را از آغاز تا پایان بهصورت خودکار پایش و کنترل میکند تا همه چیز به درستی و بدون وقفه انجام شود. همچنین در صورت بروز خطا یا اشکال در هر بخش از فرآیند، اپراتور را بهصورت لحظهای مطلع میسازد.

این سیستم، کنترل و پایداری را در بخشهای زیر تضمین میکند:

ترکیب آلیاژ مورد استفاده

میزان و مدت فشار اعمالشده

دمای پیشگرمایش قالب و دمای ریختن یا تزریق فلز

پوششدهی و روانکاری سطح قالب

دمای مذاب

دمای سنبه (پانچ)

زمانهای تأخیر لازم برای رسیدن به دمای بهینه

مزایای ریختهگری کوبشی در مقایسه با ریختهگری تحت فشار (Die Casting)

ریختهگری کوبشی یک روش پیشرفتهتر از ریختهگری آلومینیوم به روش سنتی است و بسیاری از مشکلات متداول در ریختهگری معمولی را برطرف میکند. مزایا و برتریهای ریخته گری کوبشی در مقایسه با ریخته گری دایکاست، عبارت است از:

کاهش عیوب: در ریختهگری دایکست، قطعات اغلب دچار تخلخل و انقباض میشوند، اما در ریختهگری کوبشی این مشکلات بهشدت کاهش مییابد.

بهبود خواص مکانیکی: قطعات حاصل از ریخته گری کوبشی پس از عملیات حرارتی، استحکام بسیار بالایی دارند و خواص آنها به قطعات فورجشده نزدیک است. این ویژگی باعث افزایش دوام و طول عمر قطعه میشود.

بهبود آببندی سطحی: بهدلیل وجود تخلخل کمتر، سطح قطعه پس از ماشینکاری بسیار صاف و بدون حفره قابلمشاهده است.

جوشکاری مطمئنتر: در ریختهگری دایکست، وجود حفرات ریز میتواند در حین جوشکاری نقاط ضعف ایجاد کند، اما در ریخته گری کوبشی، چون قطعه تقریباً بدون تخلخل است، اتصالات جوش کاملاً پایدار و قابلاعتماد خواهند بود.

مزایای ریخته گری کوبشی در مقایسه با فورج (Forging)

ریختهگری کوبشی در مقایسه با فورج سنتی عملکرد متفاوتی دارد. در این روش، فشار در هنگام انجماد فلز مذاب اعمال میشود، و به همین دلیل در بسیاری از کاربردها میتواند جایگزین عملیات فورج شود، بهویژه برای قطعات آلومینیومی با استحکام بالا. مزایای ریخته گری کوبشی در مقایسه با فورج عبارت است از:

خواص مکانیکی نزدیک به فورج: قطعات ریخته گری کوبشی پس از عملیات حرارتی، استحکام و چقرمگی بالایی پیدا میکنند و از نظر عملکرد، تقریباً همسطح قطعات فورجشده باکیفیت هستند.

قابلیت شکلدهی بالاتر: در ریخته گری کوبشی میتوان قطعات پیچیده را تنها در یک مرحله تولید کرد؛ در حالی که در فورج سنتی برای این شکلها به چند مرحله ماشینکاری ثانویه نیاز است.

به این ترتیب، ریختهگری کوبشی بسیاری از عملیات اضافه را حذف کرده و تولید را آسانتر و سریعتر میکند. البته، تولید قطعات بسیار پیچیده در یک مرحله بستگی به طراحی قالب، جریان فلز و فشار اعمالشده دارد.

هزینه کمتر: از آنجا که در این روش نیاز به ماشینکاری ثانویه بسیار کمتر است، هزینه تولید کاهش یافته و قیمت نهایی هر قطعه مقرونبهصرفهتر خواهد بود.

اگر تمایل دارید با انواع روش های ریخته گری آشنا شوید و مزایا و معایب هر کدام را به صورت جداگانه بررسی نمایید؛ روی لینک کلیک کرده و مقاله مربوط به آن را مطالعه کنید.

ریخته گری کوبشی راهکاری برای قطعات بدون نقص

ریختهگری کوبشی یک فرآیند ترکیبی شکلدهی فلزات است که از ترکیب روشهای ریخته گری و فورج شکل گرفته است. در نتیجه مزایای هر دو روش را بهصورت همزمان ارائه میدهد.

به دلیل کاربردهای عملی گسترده در تولید قطعات صنعتی، این روش به یکی از متداولترین و پرکاربردترین فرآیندهای شکلدهی فلزات در صنایع مختلف تبدیل شده است.

با وجود هزینههای اولیه نسبتاً بالا برای تأمین تجهیزات و ابزارهای مورد نیاز، ریخته گری کوبشی دارای مزایای اقتصادی چشمگیر است. این مزایا شامل توانایی تولید انبوه و بهبود خواص متالورژیکی آلیاژهای فلزی است که باعث میشود قطعات تولیدی چگالی بالا، استحکام بیشتر و دوام طولانیمدت داشته باشند.

همچنین اگر نیاز به سفارش ریختهگری دارید یا به دنبال مجموعهای معتبر برای تولید قطعات اختصاصی خود هستید، متالکست یکی از بزرگترین سامانههای آنلاین پذیرش سفارش ریختهگری در کشور است. در این پلتفرم از سراسر ایران میتوانید سفارش ثبت کنید و با تولیدکنندگان متخصص در ارتباط قرار بگیرید. متالکست، مسیری مطمئن و سریع برای رسیدن به قطعات باکیفیت و مطابق با استانداردهای صنعتی است.

سوالات متداول

آیا قطعات تولید شده با ریختهگری کوبشی نیاز به عملیات حرارتی دارند؟

بله، معمولاً. یکی از مزایای اصلی این روش، تولید قطعات بدون تخلخل است که قابلیت عملیات حرارتی (مانند T6) را فراهم میکند. انجام این عملیات باعث میشود خواص مکانیکی قطعه (استحکام و سختی) به حداکثر برسد.

عمر مفید قالبها در فرایند ریختهگری کوبشی چقدر است؟

عمر قالبها به دلیل فشار بالا و شوک حرارتی مستقیم، معمولاً کمتر از دایکست سنتی است. بسته به آلیاژ و جنس قالب، عمر مفید معمولاً بین ۵,۰۰۰ تا ۵۰,۰۰۰ سیکل (شات) متغیر است.

مزیت اصلی ریختهگری کوبشی چیست؟

بزرگترین مزیت این روش تولید قطعات با چگالی و استحکام بالا و تقریباً بدون تخلخل است؛ قطعاتی که از نظر خواص مکانیکی به قطعات فورجشده نزدیکاند.